کنترل دمای روغن هیدرولیک

در هوای سرد، افزایش دمای روغن چندان چالش برانگیز و نگران کننده نیست؛ اما حقیقت آنست که هر سیستم هیدرولیکی صنعتی که در دمای بیش از 140 درجه سانتی گراد کار می کند، داغ به شمار می رود. توجه کنید که در دماهای بالاتر از 140 درجه سانتی گراد، به ازای هر 18 درجه افزایش دما، عمر روغن نصف می شود. دستگاه ها و سیستم هایی که در دمای بالا کار می کنند، ممکن است تولید لجن کنند که (گیر) کردن شیر های اسپولی شود. نشتی پمپ ها و موتورهای هیدرولیکی با افزایش دما افزایش یافته و در نتیجه سرعت دستگاه کاهش می یابد.

در برخی موارد، با افزایش دمای روغن، پمپ جریان الکتریکی نسبتا زیادی را کشیده و در نتیجه اتلاف انرژی الکتریکی افزایش می یابد. هم چنین اورینگ ها با افزایش دما سخت و ترد شده و نشتی های دستگاه افزایش می یابد. پس پرسش مهم آنست که چنانچه دمای روغن بیش از 140 درجه است، چه بازرسی ها و تست هایی را باید انجام داد؟

عوامل تولید گرما در سیستم

هر سیستم و دستگاه هیدرولیکی مقدار مشخصی گرما تولید می کند. تقریبا 25 درصد توان ورودی صرف غلبه بر اتلاف گرمای سیستم می شود. زمانی که روغن بدون انجام کار مفید به مخزن بازگردد، گرم می شود. تلورانس های بکار رفته در پمپها وشیرهای هیدرولیکی، معمولا در مقیاس ده هزارم اینچ است. این تلرانس در ساخت، اجازه عبور دائم مقدار کمی روغن از اجزای داخلی دستگاه را داده که منجر به افزایش دمای سیال می شود. جریان روغن هنگام عبور از لوله ها ، با مقاومت هایی رو به رو می شود. برای مثال، شیرهای کنترل جریان ، سرو و پروپورشنال، نرخ عبور روغن را با محدودکردن جریان کنترل می کنند. با جریان یافتن روغن از درون شیرها، یک “افت ناگهانی فشار” رخ می دهد. این بدان معناست که فشار ورودی شیر از خروجی اش بیشتر است و می دانیم که با جریان روغن از فشار بالاتر به فشار پایین تر، گرما تولید و جذب روغن می شود. در طراحی اولیه دستگاه، مخزن و مبدلهای حرارتی به گونه ای طراحی شده که گرمای تولیدی را از بین ببرند. مثلا مخزن مقداری از این گرما را از راه انتقال حرارت دیواره هایش با محیط بیرونی تلف می کند. اگر مبدل ها به درستی انتخاب و طراحی شده باشد، قادر به ایجاد تعادل حرارتی بوده و در نتیجه سیستم در دمایی حدود 120 درجه فارنهایت کار می کند.

پمپ های کنترل فشار

این پمپ ها از رایج ترین انواع پمپ ها هستند. تلرانس ابعادی بین پیستون و سیلندر در این پمپ ها حدود 0.0004 اینچ است. در این پمپ ها مقدار کمی روغن از پورت خروجی (از فاصله ها و تلرانس های بین اجزای پمپ) نشت کرده و به پوسته پمپ جریان می یابد. این روغن از طریق خطوط تخلیه دوباره به مخزن بازگردانده می شود. این جریان روغن بازگشتی هیچ کار مفیدی در سیستم انجام نداده و به گرما تبدیل می شود. نرخ جریان معمول این خطوط تخلیه حدود یک تا سه درصد حجم بیشینه پمپ است. برای مثال، در یک پمپ با بیشینه حجم کاری سی گالن بر دقیقه، جریان بازگشتی از خطوط تخلیه باید حدود سه دهم تا نه دهم گالن بر دقیقه باشد. واضح است که افزایش شدید این جریان باعث افزایش قابل توجه دمای روغن خواهد شد.

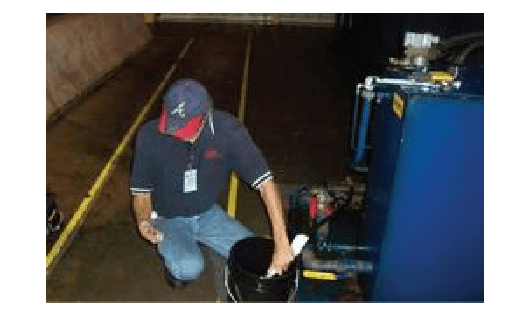

برای تعیین میزان این جریان می توان آنرا به یک ظرف با حجم مشخص متصل کرد و زمان را اندازه گرفت. توجه کنید که تنها زمانی که از صفر یا نزدیک صفر بودن فشار لوله اطمینان دارید آن را رها گذارید در غیر این صورت آنرا به ظرف محکم متصل کنید. برای پایش و مانیتورینگ دائم نرخ جریان می توان یک فلومتر را در لوله تخلیه نصب کرد. با این کار می توان جریان عبوری را به طور دائم اندازه گیری و در صورت تجاوز جریان از ده درصد حجم بیشینه، بایستی پمپ را تعویض کرد.

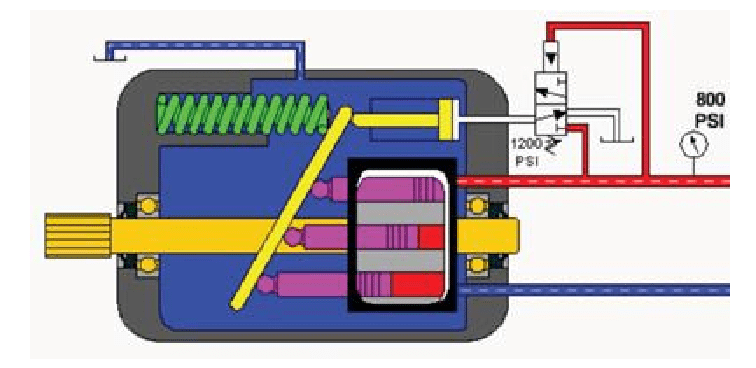

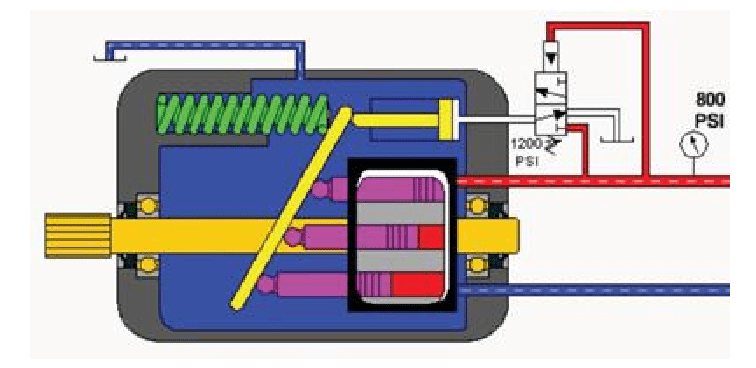

یک پمپ جابه جایی متغیر معمولی در شکل سه نشان داده شده است. در زمان کارکرد معمول دستگاه، زمانی که فشار کمتر از فشار تنظیمی (psi1200) است؛ سواشپلیت داخلی توسط فنر در بیشترین زاویه خود نگه داشته می شود که در نتیجه پیستون در بیشترین کورس خود حرکت کرده و در نتیجه آن، بیشترین حجم سیال توسط پمپ جا به جا خواهد شد. جریان پورت خروجی پمپ ، توسط اسپول جبران فشار مسدود شده است.

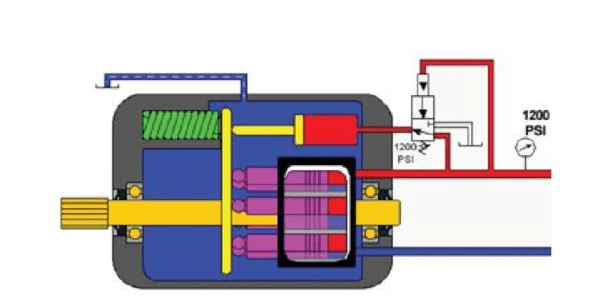

زمانی که فشار به psi1200 رسید ( شکل 4) اسپول جبران فشار جا به جا شده و جریان را به سمت سیلندر داخلی هدایت می کند. با باز شدن سیلندر، زاویه سواشپلیت به حدود نود درجه (عمودی) می رسد. در این حالت پمپ تنها میزان روغنی که برای حفظ فشار psi 1200 نیاز است را به مدار تخلیه می کند. در این وضع تنها جریان روغن عبوری از لوله های تخلیه و جریان پشت پیستون ها تولید گرما می کند.

برای تخمین مقدار گرمای تولیدی پمپ کنترل فشار، فرمول زیر قابل استفاده است:

با فرض عبور جریان 0.9 گالن بر دقیقه و فشار تنظیمی psi 1200میزان تولید گرما برابرست با:

تا زمانی که مخزن و خنک کننده سیستم قادر به دفع حداقل 63 درصد گرما باشند، دمای روغن نباید افزایش یابد. اگر جریان عبوری (نشتی) به 5 گالن بر دقیقه برسد، بار گرمایی به 3.5 اسب بخار می رسد و چنانچه خنک کننده و مخزن قادر به دفع آن نباشند دمای روغن افزایش می یابد.

شیر های اطمینان

بسیاری از پمپ های جبران فشار، از یک شیر اطمینان به عنوان یک پشتیبان ایمنی در صورت قفل شدن اسپول جبران فشار در وضعیت بسته استفاده می کنند. فشار تنظیمی شیر اطمینان باید psi 250 بالاتر از فشار تنظیمی جبران فشار تنظیم شده باشد. . اگر فشار شیر اطمینان بالاتر از فشار جبران فشار تنظیم شده باشد، نباید روغنی از اسپول شیر اطمینان عبور کند. بنابراین دما در خط منتهی به تانک نباید از مقدار معینی تجاوز کند. اگر جبران کننده در مکانی که در شکل سه نشان داده شده قرار گرفت، پمپ میتواند حداکثر جابجایی حجمی خود را جا به جا کند. در این حالت روغن اضافی از طریق شیر اطمینان به تانک باز خواهد گشت و در چنین حالتی، مقدار چشمگیری گرما تولید می شود.

اگر فشار جبران کننده را بالای فشار تنظیمی شیر اطمینان تنظیم کنیم، روغن اضافی از طریق شیر اطمینان به تانک تخلیه شده و مقدار زیادی گرما تولید می شود( در حدود 30-40 درجه).

سایر شیرهای مورد استفاده در سیستم مانند شیرهای کاهنده انباره و یا شیرهای تخلیه هوا ممکن است در فشار بالا باز شده و به روغن اجازه تخلیه به مخزن را بدهند. توجه کنید که خطوط تخلیه به تانک ، باید در یک محدوده دمایی باشند. لازم به ذکر است که نشتی روغن از آب بند های بین پیستون و سیلندر، یکی دیگر از عوامل تولید گرما است.

دفع گرما

از مبدل های حرارتی یا خنک کننده ها، باید به گونه ای مراقبت کرد که از دفع گرمای اضافی اطمینان داشت. اگر از یک مبدل حرارتی هوایی استفاده میکنیم، باید پره های خنک کننده را مطابق یک برنامه مشخص تمیز کنیم و برای پاک کردن پره ها یک مایع تمیزکننده مورد نیاز است. دقت داشته باشید که سوییچ دمایی که خنک کننده را روشن می کند، باید در دمای 115 درجه فارنهایت تنظیم شود. اگر از یک خنک کننده آبی استفاده شده است، باید یک شیر تنظیم کننده بر لوله ورودی آب قرار داده تا جریان آب در لوله های خنک کننده را به میزان 25 درصد جریان روغن تنظیم کند.

مخازن را باید حداقل یکبار در سال تمیز کرد و اگر این کار به خوبی انجام نشود، رسوب و سایر آلاینده ها کف و دیواره های مخزن را می پوشانند و این امر سبب آن می شود که مخزن به جای آن که به عنوان دافع گرمای تولیدی به محیط عمل کند، خود به مثابه یک ذخیره کننده گرما عمل کند.

اخیرا در یک واحد صنعتی با مشکل زیر رو به رو شدیم،

دمای روغن در سیستم به 350 درجه فارنهایت رسیده بود. پس از بررسی ها مشخص شد که فشارها خارج از مقادیر تنظیم شده بود، و شیر دستی انباره در حالت نیمه باز قرار داشت و روغن پیوسته به یک کنترل کننده جریان که موتور را به حرکت در می آورد جریان داشت. برای حل این مشکل، جبران کننده پمپ و شیر اطمینان به درستی تنظیم شده، شیر دستی بسته شده و یک برق کار، برق شیر کنترل جهت موتور را قطع و جریان در کنترل کننده جریان را متوقف کرد. زمانی که یونیت 24 ساعت بعد چک شد، دمای روغن به 132 درجه فارنهایت رسیده بود. اما متاسفانه روغن فرسوده و سیستم به یک تمیز کاری برای خارج کردن لجن ها و رسوبات نیاز داشت. همچنین باید روغن جدید به مدار تزریق می شد.

تمام خطاهای ذکر شده انسانی بود. فشار تنظیمی شیر جبران فشار بالاتر از شیر اطمینان تنظیم شده بود که منجر به بازگشت حجم روغن فشار بالای پمپ به تانک در زمان عدم عمل کردن بار شده بود. همچنین یک نفر شیر دستی را به طور کامل نبسته بود که در نتیجه آن، بازگشت روغن به تانک در فشار بالا بود. به علاوه برنامه ریزی سیستم اشتباه انجام شده بود. دفعه بعدی که با گرم شدن بیش از حد در یکی از دستگاه های هیدرولیکی خود مواجه شدید، به روغنی که از فشار بالا به فشار پایین تر جریان می یابد، توجه کنید. احتمالا مشکل دستگاه را پیدا خواهید کرد.